9.Kayıp Başlığının Ortaya Çıkış Hikâyesi

Bildiğiniz üzere, Yalın Üretim Sisteminde 7 büyük kayıp (israf) vardır.

Fazla Üretim, Fazla Stok, Taşıma, Kusurlu Üretim, Gereksiz İşlem, Gereksiz Hareket, Bekleme. Buna ilaveten 8. Kayıp olarak ‘’çalışanların bilgi ve becerilerinden faydalanmamak’’ maddesini daha önce incelemiştik ve hatta bu maddede yanlış anlaşılan noktaları da değerlendirmiştik.

Şimdi buna ilaveten, ülkemizde çok yoğun olan 9. Kayıp ile ilgili bazı değerlendirmelerde bulunalım. Bu 9. Kayıp, katma değerli-katma değersiz bütün işlemleri etkilediği gibi ülkemiz firmalarında kolay kolay önüne geçilemeyen bir kayıptır.

Biz, her girdiğimiz firmada bu kayıpları görüyorduk ancak hiçbir zaman bunu diğer kayıplara ilaveten bir madde olarak adlandırmıyorduk. Ta ki çalışma yaptığımız bir fabrikada Kaizen ekibine dahil edilmiş bir operatör arkadaşın üstte bahsedilen sekiz kaybı anlattıktan sonra bize şu şekilde uyarıda bulunmasına kadar:

Operatör: Hakan Bey, çok güzel anlatıyorsunuz, ancak bizim fabrikada sizin bu anlattığınız maddelerden çok daha büyük bir kaybımız var.

Ben: Nedir o? (Ne olduğunu çok iyi bilmemize rağmen.)

Operatör: LAVABO!

Ben: Yani sigara! (Gülümseyerek)

Operatör: Hayır, lavabo. (Gülümseyerek)

Ben: Biz tabii bunu biliyoruz, her fabrikamızda da karşılaşıyoruz ama bunu madde olarak buraya yazmayı hiç düşünmedik, çalışmaların içinde yeri geldiği zaman bu konudan detaylıca bahsediyoruz.

Operatör: Bence yeterli değil, çünkü bu madde bizim fabrika için tüm diğer maddelerden daha önemli. Bunu diğer maddeler gibi ilave bir madde olarak baştan anlatmanız gerekir.

Çalışmaya katılan tüm operatörlerin de şiddetle desteklemesiyle (biri hariç, sanırım en çok lavaboya o gidiyordu) birlikte hemen o dakikada o arkadaşların gözü önünde bu maddeyi 9. Kayıp olarak sunumumuza ve eğitim kitaplarımıza ilave ettik. O günden bu yana da üzerinde en fazla tartışılan ve çözüm aranan madde bu oldu. Her gittiğimiz firmada bu kayıp ciddi anlamda teyit edildi. Ne yazık ki ülkece durumumuz bu. Diğer maddelerin (özellikle ilk 7 maddenin) teknik olarak çözümleri mevcut. Ancak bu teknik değil de daha çok sosyolojik ve kültürel bir kayıp olduğu için buna çözüm bulmak çok daha zor oldu ve kültürel olarak dönüşümün neden şart olduğunu en iyi açıklayan madde oldu. İnsan faktörünü de çalışmaların içine katmayan kişi ve kuruluşların neden başarısız olduklarına dair de açıklayıcı bir mühür oldu.

O zamana kadar biz bu maddeyi çalışmaların içinde yeri geldiğinde vurguluyorduk. İlk eğitimlerde bu konudan bahsetmeyerek, bazı çalışma günlerinde anında bir üretim bölgesine geçtiğimizde operatörlerin birini yerinde bulamadığımız zaman, nerede sorusuna cevap olarak ‘’LAVABO’’ sözcüğünü duyduğumuzda, bu sorun üzerine konuşmaya başlıyor ve konuyu derinleştiriyorduk. Ancak o günden sonra bu artık ilk eğitimlerde anlattığımız ve üzerinde en çok durduğumuz bir israf maddesi olarak ortaya çıktı. Tabii bazı beyaz yakalarda, özellikle üniversitede bu konularda eğitim almış arkadaşlarda, ya da bu çalışmaları bir yerde görmüş veya duymuş arkadaşlarda, ‘’Hakan Bey, literatürde böyle bir kayıp yok, siz uydurmuşsunuz, ana rotadan sapıyorsunuz’’ itirazlarını da ne yazık ki sıkça alıyoruz. Her şeyi teorik kitaplara göre yapmaya çalışan bu arkadaşlarımıza ‘’peki bu fabrikada bu kayıp var mı, yok mu ‘’ diye sorduğumuzda ‘’var ama bunun Yalın Üretimle ilgisi yok’’ cevabını alıyoruz. ‘’Peki kurmaya çalıştığınız sistemler insanlar çalışma yerlerini sebepsiz yere terk ettiklerinde zarar görmüyor mu’’ diye sorduğumuzda cevapları ‘’evet görüyor’’ oluyor. O zaman bu kayıp var ve çok önemli bir kayıp. Siz istediğiniz kadar eğitim verin, çalışma yapın, istediğiniz kadar sistem geliştirin; çalışan operatörler yerlerinde değillerse sanırım (!) bir sorununuz olacaktır. Sistem çalışmayınca da hemen üst yönetime gidip operatörler yapmıyorlar diye şikâyet edeceksiniz.

Özetle, bu soruna da çözüm aramak zorundasınız. Böyle bir israf kitaplarda yazmıyor diye görmemezlikten gelirseniz meslek hayatınızda çok büyük bir hata yapmış olursunuz.

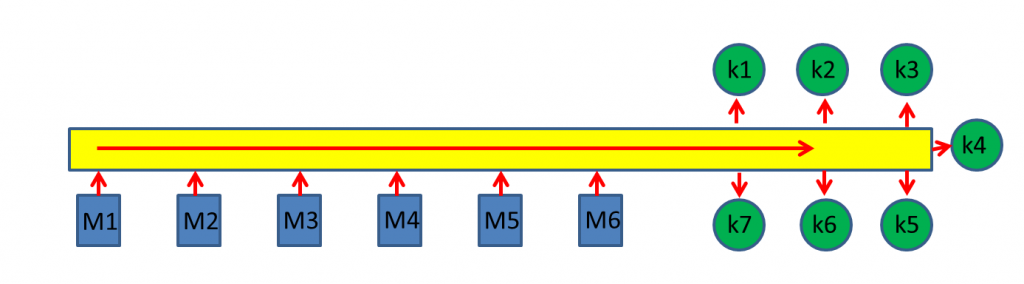

Mükemmel (!) Bir Sistem Tasarımı

Çalışma yaptığımız farklı şehirlerde farklı sektörde faaliyet gösteren farklı firmalarda bu konuyla ilgili o kadar benzer ve bazen de o kadar farklı uygulama gördük ki. İzninizle size birkaç tanesini aktaracağım, böylelikle kendi çalıştığınız veya sahip olduğunuz fabrikalardaki durum ile karşılaştırabilme fırsatı bulabilirsiniz. Büyük firmalarımızdan birinde bir bölgede yedi arkadaş aynı işi yapıyordu (alttaki basit çizimde k harfi ile gösterilen prosesler). Makinelerin çalıştığı bir bölgeden çıkan ürünler bir konveyör bant üzerine alınarak bu yedi arkadaşın çalıştığı bölgeye geliyor ve her arkadaş bandın üzerinden bir ürün alarak bu ürüne bir klipsleme işlemi yapıyordu. Her arkadaş aynı işlemi farklı operasyon sürelerine sahip farklı tip ürünlerde yapıyordu ve bir ürün tek bir operatörün elinden geçiyordu. Her bir operatör için de özel tasarlanmış dönerli bir masa ve onlara göre ayarlanmış balansörlü klips tabancaları vardı.

Fabrikada başka bir bölgede çalışma yaparken de zaman zaman bu bölgeye plansız olarak geliyor ve yüzeysel birkaç incelemede bulunuyorduk. Biz ne zaman bu şekilde gelsek yedi masada altı kişi çalışıyor oluyordu. Hiçbir zaman yedi kişiyi tam görmüyorduk ama hiçbir zaman da ziyaretlerimiz esnasında alanda çalışan operatör sayısı beş kişiye düşmüyordu. Tabii eksik olan arkadaşın lavaboda olduğuna dair cevap aldığımızı söylemeye gerek yok. Öte yandan o bölgeden dolayı üretim hiç aksamıyordu, bir önceki prosesten konveyör üzerinde gelen her bir ürün zamanında bu bölgede işlem görerek sonraki prosese geçiyordu. Dolayısıyla kimsenin dikkatini de çekmiyordu. Tabii Kaizenci olarak bu konu bizi inanılmaz derecede rahatsız ediyordu. Olayı derinlemesine incelediğimizde ve bazı arkadaşların da tespitleriyle desteklendiğinde ortaya çıkan sonuç şuydu:

Fabrikada başka bir bölgede çalışma yaparken de zaman zaman bu bölgeye plansız olarak geliyor ve yüzeysel birkaç incelemede bulunuyorduk. Biz ne zaman bu şekilde gelsek yedi masada altı kişi çalışıyor oluyordu. Hiçbir zaman yedi kişiyi tam görmüyorduk ama hiçbir zaman da ziyaretlerimiz esnasında alanda çalışan operatör sayısı beş kişiye düşmüyordu. Tabii eksik olan arkadaşın lavaboda olduğuna dair cevap aldığımızı söylemeye gerek yok. Öte yandan o bölgeden dolayı üretim hiç aksamıyordu, bir önceki prosesten konveyör üzerinde gelen her bir ürün zamanında bu bölgede işlem görerek sonraki prosese geçiyordu. Dolayısıyla kimsenin dikkatini de çekmiyordu. Tabii Kaizenci olarak bu konu bizi inanılmaz derecede rahatsız ediyordu. Olayı derinlemesine incelediğimizde ve bazı arkadaşların da tespitleriyle desteklendiğinde ortaya çıkan sonuç şuydu:

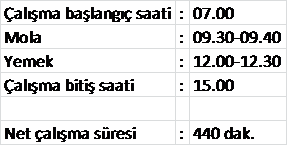

440 dakika olan net çalışma süresini alttaki şekilde bir çalışma planıyla çok düzenli bir hale getirmiş olduklarını hayretle fark ettik.

440 dakika olan net çalışma süresini alttaki şekilde bir çalışma planıyla çok düzenli bir hale getirmiş olduklarını hayretle fark ettik.

Allah’ım! Ne kadar adil ve sistematik bir tasarım. Resmen hayran kaldık. Tabii detaylar önemli.

Örneğin sabah herkes saat 07:00 ile 07:10 arasında çalışma alanında oluyorlar, çünkü o zaman aralığında ustabaşıları eksik çalışanlar olup olmadığını belirlemek üzere hızlıca üretim alanlarını geziyorlar. Bu sebeple o esnada herkes sayımda tam olarak

görünebilmek amacıyla tam mevcut olarak iş alanlarında görünüyor ve tabii aktif olarak çalışıyorlar. Aynı durum öğle yemeği sonrasında da geçerli, yemek sonrasında da herkes bir süre çalışma alanında oluyor çünkü fabrikalarda özellikle yemekten geç dönmek sorun olduğu için ustabaşıları bu esnada da üretim alanlarınd

a hızlı bir tur atarak herkesin yemekten zamanında döndüğünü garanti

altına almaya çalışıyorlar. Bu tehlike de atlatıldıktan sonra tekrar sistem işlemeye başlıyor. Böylece her operatör yemek ve mola dışındaki çalışma dilimlerinde ilaveten 20’şer dakika daha lavabo izni yapıyor ve üç defa yapılan bu molalar ile birlikte her bir çalışan 7,5 saatlik çalışma diliminde bir saat de ilaveten izin yapmış oluyor. (Bunu yaparak kimin ne kazandığını bir türlü anlayamıyorum.)

Bu sistemi tasarlayabilen ve başarıyla hayata geçirebilen bu operatörleri kutlamak gerekir. Bu sistem tasarım gücünü Kaizen yapmaya kaydırabilsek ne harika olurdu değil mi! En güzeli ise, biz sistem kurarken bunlara uymayan kişiler kendi kurdukları sisteme inanılmaz bir dakiklikle ve disiplinle uyuyorlar; her bir operatör tam zamanında yerine dönüyor ve böylece de diğer operatör de tam zamanında gayri resmi molasına gidebiliyordu. Çünkü gecikse diğer operatörün hakkı yenmiş oluyor ve tepki gösteriyor, ayrıca da sistem bozuluyor. Demek ki, bir sistem kuracaksak (bunun adı Kaizen olsun veya başka bir şey olsun) kesinlikle bu arkadaşların kendilerine kurdurmamız gerekiyor. Kendileri kurarsa tam anlamıyla uyuyorlar ve farklı bir otokontrol sistemi işleterek çalıştırıyorlar. Biz onlara teknikleri öğreteceğiz, sistem tasarımlarını onlarla birlikte yapacağız ve beraber hayata geçireceğiz, aksi durumda başarısız olacağınız konusunda (17 yıllık [o dönemde] Kaizen geçmişimde defalarca test etmiş biri olarak) garanti edebilirim.

Tabii bu, olayın sadece bir boyutu. Bu arkadaşların hepsini çalışmaların içine çekebilmek pek de mümkün olmadığı için (bu konuyu ayrı bir bölümde detaylıca anlattık) bu konuyu bambaşka bir şekilde çözmeye çalışmamız gerekiyor.

Lavabo Puanlama Sistemi

Öte yandan buna benzer sistemleri o kadar farklı yerlerde gördük ve görüyoruz ki. Kocaeli’nde bir otomotiv yan sanayi firmasında da bu konudan çok mustariptiler. Çalışanlar bu gayri resmi ve standartlaşmış molaları hakları olarak görüyorlardı ve hiçbir şekilde bu konuyu tartışmaya açtırmıyorlardı. Diğer firmalardan farklı olarak orada yeni gelen ve resmi saatlere uyarak düzgün bir şekilde çalışmak isteyenleri de zorla bu gayri resmi molalara gönderiyorlardı. Çünkü yeni gelenler gitmezse bu gayri resmi molalara giden eski operatörler kötü görünüyorlardı. Bu da farklı bir otokontrol sistemi ama ne yazık ki negatif, keşke pozitife çevirebilsek!

Bir başka firmada da bu konu o kadar suiistimal ediliyordu ki, sonunda şöyle bir uygulama yapmak zorunda kaldık: O fabrikada çalışan her bir operatörün yetenek tablosunu hazırlarken ayrıca lavabo puanı verdik. Bu öneri, özellikle Kaizen çekirdek ekibindeki operatör arkadaşlardan geldi. Çünkü onlar gerçekten de düzgün çalıştıkları, sorumluluklarının bilincinde oldukları ve de gereğini yaptıkları için o ekibe seçilmişlerdi. Onlar bu kadar gayret ederken hemen yanlarında düzgün şekilde çalışmayan operatörler ile aynı konumda bulunmaları, haliyle onları da rahatsız ediyordu ve bu çalışmaları da aradaki farkları ortaya çıkarabilecek bir turnusol kâğıdı olarak kullanmak istiyorlardı.

Bence çok haklılardı. Lavabo puanı, birden ona kadar her bir operatöre verilen negatif bir puanı gösteriyordu. Çok sık lavaboya giden (suiistimal eden) kişilere dokuz veya on gibi rakamlar veriliyor, az gidenlere de sıfır, bir, iki gibi. İlginç olansa hemen hemen her arkadaşın puanının oybirliğiyle veriliyor olmasıydı, neredeyse hiçbir operatör için tartışma yaşanmadı. Bu da, fabrikalarda aslında herkes her şeyin farkında demekti; suiistimal edenin de düzgün şekilde çalışanın da… Peki, neden buna bir önlem alınmıyor ve bu adaletsizce ve israfa dayalı sistem devam ettiriliyor? Bu kitabı okuyan herkes bu sorunun cevabını çok iyi bildiği için burada yer vermiyoruz.

Her bir operatör arkadaşın lavabo puanını belirledikten sonra onları teker teker davet ederek beraber değerlendirmelerde bulunduk. Hatta kendilerine puan vermelerini rica ettik. İlginç olan ise, iki arkadaş dışındakilerin tamamının göreceli olarak kendilerine ekibin verdiği puanlara benzer puanları vermeleriydi. Sadece bizlerin verdiği ilk puanlardan 2-3 puan düşük veriyorlardı ama kendi aralarında kıyaslayıp bir derecelendirme veya sıralama yapmış olsaydık o sıralama tutuyordu.

Kök Neden: Sigara

Tabii onlara danışırken sorduğumuz sorular, neden bu kadar sık ve/veya uzun süreli olarak lavaboya gittikleriydi. Aldığımız ilk cevap tabii insanın bunu kontrol edemeyeceği ve ‘’gitmeyelim mi yani?’’ şeklinde oluyordu. Ancak sorgulamak veya onları itham etmek için değil de bu lavabo faaliyetlerinin neden olduğu ciddi kayıpları ortadan kaldırmak, çözüm bulmak ve yardımcı olmak için uğraştığımızı görünce gerçek sebepleri paylaşmaya başlıyorlardı. Ana sebep sigara tiryakiliğiydi. İkinci sıradaki sebep ise, sigara içmeyenlerin de sigara içenler gittiği için durumu eşitlemek için gitmeleriydi. Gerçek lavabo ihtiyacı ise en sondaydı. Biz de arkadaşlara şu soruları soruyorduk:

- Siz hiç futbol maçı esnasında tuvalete giden futbolcu gördünüz mü?

- Ramazan’da oruç tutarken sigara içmeden durabiliyorsunuz da iki mola arasındaki 120 dakikalık sürede içmeden duramıyor musunuz?

- Saatlerce sürecek otobüs yolculuğunda sigara içmeden durabiliyorsunuz da bu 100-150 dakikada mı içmeden duramıyorsunuz?

Buna benzer sayısız soru sorulabilir. Tabii cevap ‘’yaptırım’’ farkı.

Bir başka sıkıntı da yıllardır bu şekilde çalışmaya alışmış insanları bir anda resmi çalışma saatlerine uydurmaya çalışmakta. Bunlar genelde başarısız girişimler olmaktadır, özellikle de henüz bir sistem kurmadan sadece izinsiz çalışma alanından ayrılanlar için tutanak tutturup savunma istemeye başlayarak bunların üstesinden gelebileceğinizi düşünürseniz büyük bir yanılgı içindesinizdir demektir. Özellikle genç beyaz yaka veya yönetici arkadaşlar bu tuzağa sık düşebiliyorlar, daha tecrübeli olanlar pek bu yanılgıya düşmüyorlar çünkü onlar zaten tecrübesiz dönemlerinde bir veya birkaç kere bu tuzağa düşmüş oluyorlar.

Kayıp Maliyet Analizi: Çalışan İçin Maliyet

Bu durumda ne yapabiliriz? Üstte de bahsettiğimiz üzere kültür dönüşümü konusu başka kısımlarda detaylıca işlendi. Ancak ilk adım olarak biz o arkadaşlardan bir kayıp analizi yapmalarını istiyoruz. Diyoruz ki, içtiğiniz sigaranın maliyetini hesaplayabilir misiniz lütfen. Onlar da üfleyip püfleyerek herkesin hayatında mutlaka en azından bir kere yaptığı hesabı yeniden yapmaya başlıyorlar:

Bugün (28.11.2015) asgari ücret 950 TL (ülkemizde büyük çoğunluk asgari ücretle çalıştığı için ona göre hesaplamalarını istiyoruz).

Sigara fiyatı: İçtikleri sigaranın adet maliyeti -7,5 TL (bazıları 10 TL’lik içiyorlarmış).

Günde ortalama 1,5 paket içiyorlar.

Bu şekilde sigara için bir kişi ayda 340 TL gibi bir rakamı sigaraya ödüyor. Bu da maaşının yüzde 36’sına karşılık gelmektedir. Bir yandan çalışırken bir yandan kazandığını havaya harcıyor. İnanılmaz bir şey.

Sigara içmek için yılda 4100 TL’lik bir bedel ödüyor. Yani bir yıldaki 12 ayın 4.3 ayında sadece sigara firması için çalışıyor. Daha acı bir deyişle kendisini yavaş yavaş öldürmek için aynı zamanda hayatının yaklaşık üçte birini de feda ediyor.

30 yıl çalışan ve sigara içen biri yaklaşık 11 yıl sigara firması için çalışıyor.

Bu kayıp, olayın çalışan açısından vahametini gösteriyor. Herkes bunu zaten sürekli hesaplıyor. Bizse ‘’bu sizin kendi kararınız, siz isteyerek, razı gelerek bu bedeli ödüyorsunuz’’ diyoruz. ‘’Bizim asıl odaklandığımız nokta, razı olmadığı halde sizlerin sigara içmesi için bedel ödeyenler. Aileniz de sizin kendi sorumluluğunuz kapsamında olduğu için ondan da bahsetmiyoruz. Biz hizmet verdiğiniz şirketlerin açısından olaya yaklaşıyoruz.’’

Kayıp Maliyet Analizi: Fabrika İçin Maliyet

Biz, her kaybın firmaya maliyetini hesapladığımız gibi arkadaşların önerisiyle sigara içen bu operatör arkadaşımızın sigara içmesinin çalıştığı fabrikaya maliyetini de beraberce hesaplıyoruz:

7 saat uyuyan bir tiryaki uyanık geçirdiği 17 saatte 1,5 paket yani 30 adet sigara içmektedir.

Bu durumda her 34 dakikada bir sigara içmesi lazım. 7, 5 saat çalıştığı bir günde çay molası ve öğle yemeği dışında yaklaşık 9- 10 defa sigara içmesi gerekiyor. İşte çalışırken gidip ikişer ikişer içip dayanmaya çalışıyordur bu da en az 5 defa ekstradan ”lavabo”ya gitmesi gerekiyor demektir.

Gidiş: 2 dakika (en iyi ihtimalle)

Geliş: 2 dakika (en iyi ihtimalle)

Bir Sigara İçme Süresi: Ortalama 4 dakika (İçiciye, markaya ve ortama göre değişiyor)

Bu durumda 2 sigarayı tek hamlede içmek için, çalışan arkadaşımızın harcadığı zaman (2 dak + 2 dak + 2×4 dak) toplam 12 dakikadır. Yani arkadaşın gidiş-geliş ve sigara içmek için toplam 12 dakika ortadan kaybolması gerekir. Diyelim ki tek sigarayla dayanıyor, bu durumda her bir tur gidip gelme dahil toplam 8 dakikaya karşılık gelir. Genel olarak baktığımızda bu rakamın genelde ortalama olarak 10 dakika olarak ortaya çıktığını gördük. Bu da günde 5 kez gerçekleştiğine göre en iyi ihtimal ile gün boyu toplam 50 dakika fazladan iş yerini terk etmektedir. (Bazı operatörler daha az giderken bazılarının çok daha fazla giderek bu ortalamayı dengelediğini daha önceki maddelerde görmüştük.) Bu durumda, sigara için bir operatör günlük 440 dakika olan net çalışma süresinin 50 dakikasını, başka bir deyişle de yüzde 11’ini sigaraya ayırmaktadır. Bu tabii ortalama bir örnekti. Farklı fabrikalarda yaptığımız ölçümlerde bu oranların yüzde 7 ila yüzde 15 arasında değiştiğini gördük.

Bu örnek ölçümü yaptığımız fabrikadaki bu hesaplamayı yapan operatör arkadaşın işvereni yüzde 11’lik bir kayıpla karşılaşmaktadır. Daha anlaşılır bir şekilde; 100 çalışanı bu şekilde sigara içen bu veya benzeri bir fabrikada 11 kişi sadece bu kişilerin sigara içilebilmesi için fazladan istihdam edilmektedir.

Bu durumda o 100 kişinin çalıştıkları fabrika ya da bölüm için her 10 yılın 1,1 yılını o fabrika sadece bu arkadaşların gayri resmi sigara molası için çalışıyor demektir. Bir fabrikanın ya da bölümün bir yıllık maliyetini hesapladığınızda ortaya çıkan korkunç tablo sigaranın her anlamda hem çalışan, hem işveren, hem fabrika hem de ülkemiz için nasıl bir kayıp olduğunu ortaya koymaktadır. Bir yıllık kaybı sadece işçilik olarak düşünmeyin, üretim kaybı olarak ortaya çıktığı için amortisman giderleri, genel işletme giderleri, genel yönetim giderleri vs. hepsi dahil düşününüz. (Makineler operatör olmadan çalışma imkânı olmayan makinelerdi.)

Bizim vurgulamak istediğimiz nokta da tam burası: Özellikle de fabrika açısından kayıplar. Çünkü üstte de bahsedildiği üzere herkes sigara içen birinin sigaraya harcadığı maliyeti hesaplamıştır ama biz bir şirkete olan maliyetini kimsenin (ne yazık ki) hesapladığını görmedik. Çünkü firmalarda bu olayın kanıksandığı ve normal karşılandığını dehşetle gördük. Dehşetle diyoruz, çünkü yukarıda olayın ne kadar büyük olduğunu anlatmaya çalıştık. Mesela hiç kimse sigara içmese ve herkese yüzde 11 zam yapılsa tüm ülkemizde herkes çok daha kârlı olmaktadır.

Sigara İçen Kaizen Uzmanı Olur mu?

Bir diğer nokta da, böyle kayıpları sahiplenen bir kişinin yani sigara içen birinin Kaizen uzmanı olmasının mümkün olmadığı düşüncesidir. Biz ekip olarak böyle düşünüyoruz. Çünkü Kaizen bir hayat biçimidir, onu içselleştirmemiş birinin Kaizen uzmanı olarak fabrikalarda sonuç almasının da beklenmesi bize pek mümkün gelmiyor. Fabrikadaki arkadaşlara ‘’israfı azaltmamız lazım’’ diyeceksiniz, bir yandan da çağımızın en büyük israfı tarafından esir alınmış olacaksınız. Tam bir çelişki ve tutarsızlık örneği. Fabrikadaki israfları ortadan kaldırabilmek adına kullanacağınız kelimeler ve kuracağınız cümleler, sigara içen bir babanın çocuklarına ‘’sigara içmeyin’’ demesi kadar etkili olabilecektir.

Özetle; Kaizenci sigara içmez, sigara içen de tam bir Kaizenci olamaz, bir tarafı hep eksik kalacaktır.

Ülkemizde herkesin sigarayla savaşmasının gerekliliği olarak belirlenmiş sebeplere ilave bir madde olarak sigara içmenin sanayimize verdiği üstteki zararların da mutlaka eklenmesi gerektiğini düşünüyoruz. Tabii sigaradan doğan hastalıkların tedavi masrafları konusuna hiç girmiyorum. Sigara, ülkemizin ve insanımızın refah seviyesinin artmasının önünde ciddi bir engeldir ve bu sebeple günümüzde savaşılması gereken israfların başında gelmektedir.

Ne yapılabilir?

Tekrar ana konumuza dönersek, bu kayıpları önlemek için lavabolara koyacağınız duman dedektörleri veya kartlı giriş sistemleri ve hatta çalışanların elbiselerine takacağınız çipler bile bu konuyu engelleyemeyecektir. Kültürel dönüşümün yanında üretim alanlarının ve yöntemlerinin belirlenmesine yönelik mutlaka teknik başka önlemler de düşünmeniz gerekir.

Akış! Akış! Akış!

Öncelikle, Yalın Üretim Sisteminde her zaman bahsedildiği üzere sürekli bir akış sağlanması gerekir. Bunu söylerken gerçekten de fiziksel anlamda da akış olarak bahsediyorum. Yani mümkün olan her yere konveyör veya hareketli hat koymak gerekiyor. Konveyör çalıştığı ve hattın başından da takta uygun olarak ürün beslemesi yapıldığı sürece hat üzerine çalışan hiçbir operatör arkadaşımız yerinden ayrılamayacaktır. Çünkü o ayrıldığı zaman tüm hat duracaktır, bu da sanırım yeterince ciddi bir durumdur. Gerçekten ihtiyacı olduğunda da zaten Takım Lideri onun yerine bakacaktır. Bu sebeple biz her zaman az kişi çalışıyor olsa bile hareketli bir konveyör veya hareketli bir özel hat koymayı öneriyoruz.

Proses Adalarından Kurtulun

Bu tarz işyerini zamansız terk etme problemleri en çok da proses adalarının olduğu yerlerde ya da tekil makine veya sistemlerinin çalıştığı bölgelerde yoğunlaşmaktadır.

Proses adaları, yani belirli ön hazırlıkların veya ön montajların yapıldığı bölgeler, çalışanlar açısından her zaman rahattır. Bu bölgeler ana hatlara veya başka proseslere (özellikle de ürünün bitmiş ürün haline geldiği proseslere) yarı mamul hazırlama görevinde olduğu için ve herkes final ürünün çıktığı diğer noktalara konsantre olduğu için kimse bu bölgelerin veya noktaların verimsizliğine kolay kolay bakmaz. Bu noktalar hizmet verdikleri prosesleri aksatmasınlar yeter, şeklinde bir yaklaşım vardır. Bu sebeple de bu bölgelerde çalışan arkadaşlar sonraki proses ile aralarındaki stok miktarını kontrolleri altında tutarak çok rahat bir şekilde çalışırlar. Aradaki stok miktarını artırmazlar (çünkü dikkat çeker), ya da azaltmazlar (çünkü risk oluşur). Dengeli bir şekilde hayatlarına devam edebilirler ve genelde de her zaman için rahattırlar. Biz ön montaj bölgesinde çalışıp aynı zamanda kantin işleten çalışan gördük. Arada her zaman birkaç saatlik stok tutuyordu (parça küçük olduğu için yer kaplamıyordu), biri telefonunu çaldırdığı zaman bir üst kattaki kantini açıyor, satışını yapıyor ve çalışma alanına geri dönüyordu. Aradaki zaman kaybından ortaya çıkan stok azalmasını belirli bir süre normal hızda çalışarak da hemen tamamlıyordu. Bu sebeple mutlaka proses adalarını kaldırmamız gerekir. Bunları hizmet verdikleri yerlere tek parça akışı ile bağlamamız gerekir. Çünkü üstte de bahsettiğimiz üzere hareketli konveyörün desteklediği bir ana hat bu kayıpları önleyecektir.

Böylece çalışanlardan sadece biri bile ortamdan uzaklaşsa tüm sistem duruyor. Bu da çalışanlara önceki gibi rahatlıkla ortamdan uzaklaşma şansı bırakmıyor.

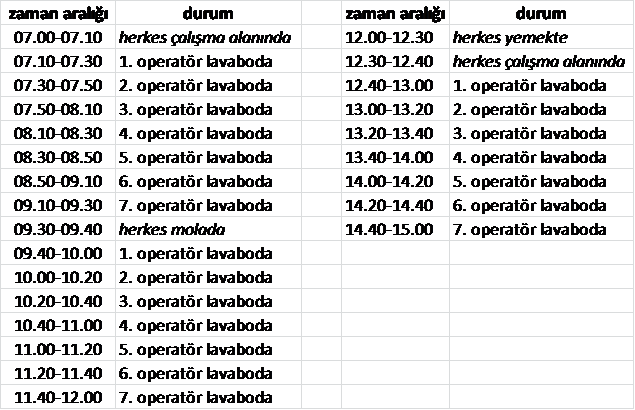

Hücreler Kurun

Tekil makinelerde çalışan operatörler de makinelerinin başından ayrılabiliyorlar çünkü onların da yerlerinden ayrılmaları kendileri dışında kimseyi etkilememektedir (en azından görüntü olarak). Bu sebeple o makineleri de mutlaka bir sonraki veya önceki operasyonlarla hat olarak veya hücre olarak tasarlayıp çalıştırmak gerekir. Böylece hattan veya hücreden ayrıldıkları zaman tüm sistem anında aksamış olacaktır.

Önceki sayfalarda bahsettiğimiz dönüşümlü çalışan yedi arkadaşın çalıştığı proses adasını da ortadan kaldırdık ve önceki makinelerle birleştirerek tek parça akışı olan hücre sistemleri kurduk. Böylece o sorun da ortadan kalkmış oldu. Hem yedi kişi hem de onlardan önceki altı makinede çalışan kişiler ve onlara malzeme besleyen kişiler için.

Altta yeni yerleşim ve çalışma sistemini görebilirsiniz.

İşler kendi içinde de parçalanarak hücre sistemine geçildi ve ona göre de tüm yerleşim revize edildi. Bu arada yanlış anlaşılma olmasın diye bir açıklama yapmak istiyorum: Biz bazen böyle basitleştirilmiş çizimler paylaşınca özellikle bazı danışmanlar ve kendini göstermek (daha doğrusu ispat etmek) isteyen bazı arkadaşlar hemen yorumlara başlıyorlar: Zaten 6 makine varmış, 7 klipsçi olmasına zaten gerek yokmuş vs. gibi. Ne yazık ki bu bizim ülkemizdeki bazı kişilere has genel bir özellik: Konuyu tam bilmeden değerlendirmelerde bulunmak. Üstte bahsi geçen bölgedeki makineler çok büyük ve sadece çalışma öncesinde görülen konveyörün boyu 70 metre civarında. Aralarda ve konveyörün üzerinde çok sayıda stoklama yapılabiliyordu. Ürün çeşitliliğinden dolayı makinelerden çok farklı hızlarda çok farklı adetlerde ürünler çıkmaktaydı ve bunu dengelemek çok zordu. Dolayısıyla buraya kurulan hücre sistemi tam bir başarı hikâyesi olmuştur. Bu bölgede 2 vardiyada toplam 76 kişi çalışıyordu. Şu an 48 kişiyle tek vardiyada daha fazla üretim çıkarılmaktadır. Kişi başına üretim yüzde 82 artmıştır. Hücre sistemi için o büyük makinelerden 3 tanesinin yönü değiştirilmiştir ve ayrıca toplam 5 makinenin yeri de değişmiştir.

Özetle burada basit şekilde anlatabilmek için bu basit çizimleri kullanmaktayız.

Konumuza geri dönersek tüm çalışanlar hücrede yerleştirildiklerinde tek parça akışının da etkisiyle (stok yapılabilecek yer kalmadığı için) tek bir operatör yerinden ayrıldığı zaman içindeki makine ve diğer çalışanlarla birlikte tüm hücre durmaya başladığı için sistem kilitlenir duruma geldi. Tabii ilk etapta operatör arkadaşlar alışamadı ancak çok sıkı takiple birkaç haftada sistem tamamen oturdu.

Gayri Resmi Molalar, Tekil mi Çoğul mu?

Bir diğer konu da, eğer küçük hücre sistemleriyle çalışıyorsanız ve tüm işlemler manuel destekli yapılıyorsa (sistemi hareketlendirecek bir otomatik makine veya en azından taşıyıcı bir konveyör yoksa) aslında birer birer gitmeleri yerine herkes dursun ve beraber gitsin daha iyi. Yani fazladan iki mola daha verseniz bile firma çok daha fazla kârda olacaktır. Tabii her defasında bu cümleyi kurduğumuzda çok ciddi itirazlar alıyoruz, ancak sonrasında açıklayınca herkes hak veriyor.

Örnek verelim: Kocaeli’nde çalıştığımız fabrikada (hani şu yeni gelenlerin de eski operatörlerce zorla gayri resmi molaya gönderildiği yer) başka bir bölgede, bir montaj hücresinde inceleme yapıyoruz. Hücreyi tasarlayan arkadaşlar çok güzel tasarlamışlar. Ancak sisteme hareket katan bir altyapı olmadığı için (dolayısıyla anlık olarak hedeflerinin neresinde olduklarını bilmedikleri ve bunu da takip gereği hissetmedikleri için) sistemden birer kişi en az sekizer dakikalık ekstra molalar kullanıyor. Takt (tempo) 60 saniyeydi. Yani bir arkadaş hattan ayrıldığı zaman aslında o montaj hücresi (ya da hattı) sekiz adet ürün kaybediyordu. Toplam sekiz kişi çalışıyordu, bunlardan biri hazırlık yapıyordu ve zamanı oldukça rahattı. Bu arkadaş önüne stok yapıp ortadan kayboluyordu ve bu sistemden ürün kaybına neden olmuyordu, sadece verimsiz işgücü oluyordu. Hattın en sonundaki iki kişinin de işleri rahattı, onlar da ekstra moladan geri döndüklerinde önlerinde birikmiş ürünleri tamamlayabiliyorlardı. Ancak geriye kalan beş kişinin her birinin hattan ayrılması doğrudan ürün kaybına neden oluyordu. Bu beş kişinin birer kez hattan ayrılması sebebiyle toplam 40 ürün (5 kişi x 8 ürün/mola) kaybediliyordu. Bu döngü gün içinde ortalama 4 defa tekrarladığında da günlük 160 ürünlük bir kayıp olarak ortaya çıkıyordu.

Günlük net çalışma süresi 510 dakika olan ve dakikada bir ürün üretilen bu hatta bu kaybı dikkate aldığımızda zaten maksimum 350 adet ürün çıkabilir diye yorum yapmıştık. Buna karşılık aldığımız cevap da o hattan günde 300-350 adet ürün çıkabildiği şeklindeydi. Herkes şoke olmuştu, çünkü bu ekstra molalardan kimse böyle bir etki beklemiyordu. Dolayısıyla eğer bu mantıkla çalışırlarsa aslında o hattan alabilecekleri maksimum ürün sayısının 510 adet değil 350 adet olabileceği ve hiçbir zaman bunu geçemeyecekleri net olarak ortaya çıkıyordu. Gerçekten de herkes çok etkilenmişti.

Halbuki onun yerine günde 4 defa daha ilaveten 8 dakikalık mola vermiş olsalardı, kaybedecekleri toplam ürün sayısı 32 adet olacaktı, mevcut durumdaki kayıpları gibi 160 adet olmayacaktı, çünkü herkes aynı anda molaya çıkacağı için herkes aynı anda kaybedecekti. Bu da ayrı bir şok etkisi yaptı.

Bakış açısı ne kadar da değiştirebiliyor değil mi? Tabii o 32 adet ürünü de kaybetmemek üzere çalışma yapılması gerekmektedir. Bu kayıpları asla kabul edemeyiz.

Özetle

Uzun uzun bu 9. Kaybı anlatma sebebimiz, çoğu danışmanın ve Kaizen sorumlusunun göz ardı ettiği bu kaybın etkisinin aslında diğerlerinden çok daha fazla olabildiğini gösterebilmekti. Bu kaybın da bizlerin şu an yaptığı gibi normal eğitim notlarına ve kitaplara (en azından ülkemizde) girmesi gerektiğini düşünüyoruz.

Hakan Cengiz

Erasys Yönetici Ortağı